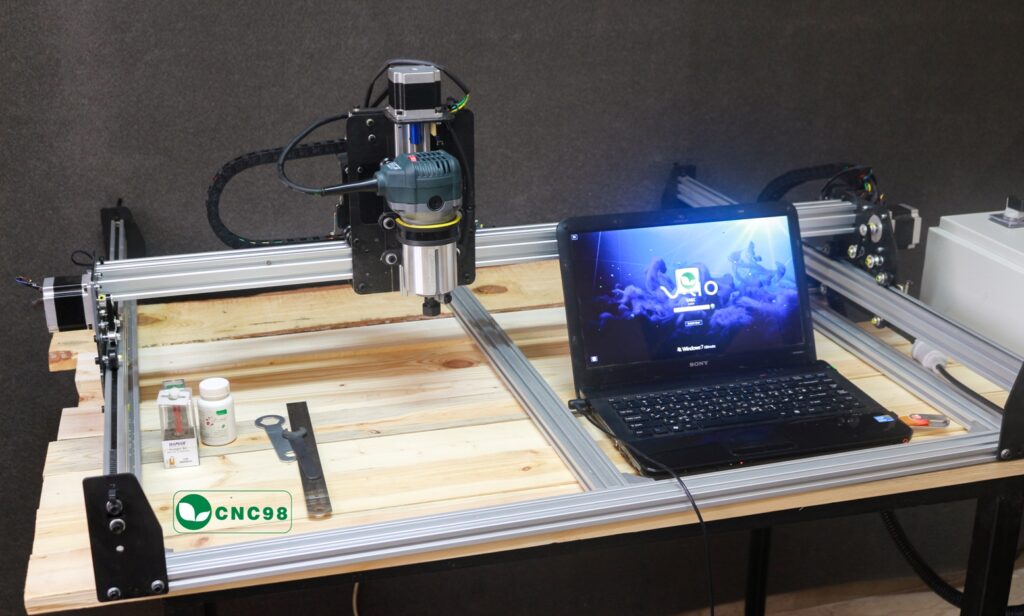

ما در این مقاله سعی میکنیم به شما دستگاه CNC را بشناسانیم.

دستگاه CNC چیست؟

دستگاه CNC چیست؟ دستگاه سی ان سی در اصل از علم مکاترونیک ساخته شده است. مکاترونیک ترکیب دو علم الکترونیک و مکانیک هست که به اصطلاح مکاترونیک اسم برده می شود.

حالا علم مکاترونیک در سی ان سی چیست؟ اگر این علم را بشناسیم متوجه می شویم دستگاه cnc چیست.

ابتدا cnc را که مخفف Computerized Numerical Control هست را توضیح می دهیم و بعد اجزای الکترونیکی و مکانیکی آن را به صورت مختصر شرح می دهیم.

حالا این مخفف یعنی چه. اگر به صورت ساده بخواهیم توضیح بدهیم بدین معنی هست که یک کامپیوتر که محاسبات عددی انجام می دهد یک سازه مکانیکی را حرکت می دهد. به همان دقت که وجود دارد. یعنی اگر کامپیوتر یک عدد ۱۰ را به دستگاه سی ان سی بفرستد قطعا دستگاه سی ان سی ۱۰ میلی متر جا به جا می شود(فرض اینکه واحد میلی متر باشد). این معنای کلی و ساده دستگاه سی ان سی هست.

شرح عملکردی دستگاه CNC

حالا بیاییم بیشتر توضیح بدهیم. دستگاه سی ان سی در بسیاری از کاربرد ها صنعتی و کارگاهی و کسب و کار های کوچک و حتی خانگی استفاده می شود انواع مختلف و با تکنولوژی های مختلفی دارد که ما در اینجا نمی خواهیم وارد این موضوع بشویم. اما به طور ساده اگر بگوییم انواع دستگاه CNC چگونه هست اینطور باید تعریف کنیم که معمولا ۳ محور دارد البته ۴ و ۵ محور هم وجود دارد که ما اینجا کاری نداریم. هر محور که شامل محور طولی X، محور عرضی Y، محور عمودی Z، است به وسیله مکانیک که شامل انتفال نیرو از موتور و سیستم حرکتی می شود است. در اصل هر محور به صورت مجزا عمل می کند و همان عدد ۱۰ که قبل گفتیم به عنوان مثال از کامپیوتر دریافت می کند و به همان اندازه باز هم میگوییم هر محور جدا حرکت می کند.

شرح عملکردی ساده ای از CNC برایتان گفتیم که بیشتر از این حوصله ای مقاله خارج هست و در آینده در مقالات بعدی برایتان توضیح خواهیم داد.

اجزای دستگاه CNC

همانطور که مختصر از دستگاه سی ان سی سر درآوردید باید اضافه کنم که این دستگاه شامل قسمت کنترل و مکانیک هست که قسمت کنترل از طریق ارتباط با کامپیوتر و دریافت دستور از کامپیوتر به مکانیک دستور می دهد که چگونه حرکت کند. در اصل ابتدای این حلقه نقشه ای هست که در کامپیوتر کشیده شده است و در مرحله بعد کامپیوتر مختصات این نقشه را به قسمت کنترل CNC ارسال می کند و بعد قسمت کنترل دستگاه به هر محور دستور می دهد که حرکت کنند.

البته دستگاه CNC از اجزای پیچیده تری تشکیل شده است و آنقدر این موضوع گسترده هست که بهتر است که در مقالات جدا به آن پرداخته شود.

برای فهم بیشتر یک ویدیو از کارکرد دستگاه CNC بر روی چوب می گذاریم تا شما عزیزان مشاهده کنید.